1. Описание и работа сваебойной установки ДСЗУ-09

1.1. Назначение

1.1.1. Сваебойная установка ДСЗУ-09 предназначена для забивания металлических стоек различного профиля в песчаные, глинистые и искусственно упрочненные поверхностные несцементированные грунты.

1.1.2. Сваебойная становка ДСЗУ-09 сохраняет свою работоспособность при температуре окружающей среды от минус 15°С до плюс 40°С. При минусовых температурах работа установки допускается, если сезонное промерзание грунта не превышает 0,2-0,3 м и проведены мероприятия, облегчающие условия погружения стоек.

1.2. Техническая характеристика

|

Наименование параметров и единицы измерения |

Значение |

1.2.1. |

Габариты сваебойной установки, мм |

|

|

длина (переменная) |

3200 – 3500 |

|

ширина |

1770 |

|

высота: в рабочем положении |

3200 |

|

в транспортировочном положении |

850 |

1.2.2. |

Масса сваебойной установки, кг |

365 |

1.2.3. |

Рабочий ход пневмомолота, мм (м) |

1500 (1,5) |

1.2.3.1. |

Наибольшее выдвижение вертикальной стойки от ручного привода (мм) |

300 |

1.2.4. |

Длина забиваемых свай (стоек), мм (м) |

До 1800 (1,8) |

1.2.5. |

Необходимое давление воздуха (переменное) мПа (кг/см2) |

0,25-0,63, |

1.2.6. |

Общий расход сжатого воздуха, м3/мин., (м3/час) (в системе пневмомолота и пневмоцилиндра) |

до 0,48 (~30 м3/час) |

1.2.7. |

Загрязненность воздуха по ГОСТ 17433-80, не грубее |

12 класс |

1.2.8. |

Масса пневмомолота, кг, ±0,3% |

80,8 |

1.2.9. |

Масса ударного бойка, кг |

10,66 |

1.2.10. |

Энергия удара (переменная), кДж |

0,17-0,42 |

1.2.11. |

Частота удара (max), мин.-1 |

до 360 |

1.2.12. |

Забиваемые сваи (стойки): стальные, профильные, в т.ч. швеллера, двутавры, трубы и др. сортамент металлопроката с габаритами не более, мм |

100х150 |

1.2.13. |

Масса сваи (стойки), не более, кг |

50 |

1.3 Состав сваебойной установки.

1.3.1. Установка состоит из следующих основных составных частей.

Наименование составных частей |

Кол-во на изделие |

Рама |

1 |

Стойка |

1 |

Ползушка |

1 |

Пневмомолот |

1 |

Колесо заднее |

1 |

Колесо переднее |

2 |

Талреп |

2 |

Трос |

1 |

Пневмосистема |

1 |

Пневмоцилиндр |

1 |

Винт выдвижной |

1 |

Противовес |

1 |

Блок верхний |

2 |

Блок пневмоцилиндра |

1 |

Кронштейн |

1 |

Шабот |

1 |

Направляющая |

1 |

1.4. Устройство и работа установки.

1.4.1. Устройство.

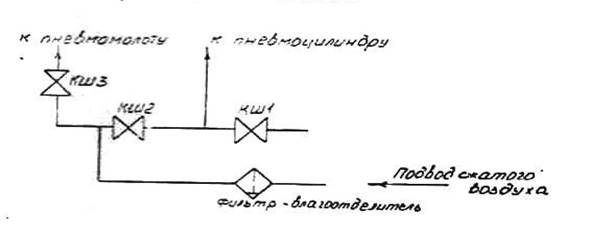

1.4.1.1. Раздвижная рама, состоит из внутренней рамы, наружной рамы и установлена на колеса. Внутренняя рама размещена относительно наружной рамы на роликах и передвигается выдвижным винтом. Колеса при необходимости могут быть установлены вдоль или поперек оси. Колеса снабжены тормозами. К внутренней раме шарнирно присоединена стойка, которая может находиться в двух положениях: а) рабочем положении, б) транспортировочном положении. В транспортировочном положении стойка опущена на упор. В рабочем положении стойка поднята и зафиксирована в вертикальном положении двумя талрепами и болтовым соединением. По направляющей стойке перемещается ползушка с закрепленными на ней пневмомолотом двойного действия. К нижнему основанию стойки прикреплен пневмоцилиндр одностороннего действия, шток которого снабжен блоком. На верхней части стойки закреплены направляющие. Ползушка зацеплена чалочным крюком и соединена стальным тросом через систему блоков с пневмоцилиндром. При этом другой конец троса, снабженный скобой, охватывает подвижной блок и прикреплен к стойке. По направляющему кронштейну производистя исходная установка сваи и ее забивание. Для устойчивости установки служат противовесы. В нерабочем положении пневмомолот опущен до упора, при транспортировании пневмомолот необходимо снять. Пневмосистема служит для подсоединения установки к источнику сжатого воздуха (передвижному компрессору) и его распределения к пневмомолоту и пневмоцилиндру. Управление работой осуществляется кранами КШ1, КШ2, КШ3 (рис. 1).

1.4.1.2. Устройство пневмомолота поясняется. В корпусе помещен боек. Боек выполнен ступенчатым: нижним меньшим диаметром он скользит по направляющему отверстию, верхний большой диаметр выполняет роль поршня, на который воздействует сжатый воздух. В верхней части корпуса установлены: распределитель, зафиксированный шпилькой, золотник и фланец, которые накрыты головкой и проушиной. Головка, проушина и корпус жестко соединены болтами. В корпусе имеются каналы для прохождения сжатого воздуха в цилиндрическую полость (над бойком) или в полость (под боёк), а также дренажные отверстия для сброса давления. Сжатый воздух через пневмосистему подводится к головке и далее поступает в пневмосистему молота. Нижняя часть бойка является ударной и при работе периодически выступает из корпуса и воздействует на шабот, установленный в направляющих и через шабот на забиваемую сваю.

1.4.1.3. Пневмосистема установки включает в себя: средство очистки воздуха – фильтр влагоотделитель, управляющие элементы: кран шаровой – для пневмомолота, два крана шаровых для пневмоцилиндра: впускной и выпускной. Все эти элементы компактно размещены на панели в зоне обслуживания и соединены между собой при помощи соединительной фурнитуры (штуцера, тройники, накидные гайки). От панели управления сжатый воздух по резиновому рукаву подводится к пневмоцилиндру и по резиновому рукаву к пневмомолоту. Для рукава предусмотрена поддержка.

1.4.2. Принцип работы.

(для установки, приведенной в рабочее состояние)

Сжатый воздух от передвижного компрессора подается в пневмосистему сваебойной установки, где происходит его дополнительная очистка фильтром-влагоотделителем. Плавным поворотом впускного крана сжатый воздух подается в пневмоцилиндр, шток с роликом опускается, и через систему блоков, зацепленная чалочным крюком и тросом, ползушка, с прикрепленным к ней пневмомолотом, поднимается вверх. После этого впускной кран надо закрыть, а выпускной кран открыть. Штоковая полость пневмоцилиндра соединяется через пневмодрессель с атмосферой и молот под собственным весом начинает опускаться на установленную сваю. После этого, оставляя открытым выпускной кран, плавно открывается кран пневмомолота, и пневмомолот автоматически начинает работать.

Боек пневмомолота, совершая возвратно-поступательные движения, ударяет по шаботу и от шабота энергия удара передается забиваемой свае. Постепенно свая углубляется в грунт. При достижении заданной глубины погружения, кран надо закрыть и пневмомолот прекращает работу. После этого пневмомолот приподнимают пневмоцилиндром.

1.5. Средства измерения, инструмент и принадлежности.

1.5.1. Для установки направляющей стойки в вертикальном положении могут быть использованы строительные инструменты: отвес или уровень.

1.5.2. Подводимое в пневмосистему установки давление сжатого воздуха контролируется по манометру питающего передвижного компрессора.

1.5.3. Установка оснащена направляющим кронштейном для установки и удерживания забиваемой сваи (шаботный комплект).

1.6. Упаковка.

1.6.1. Сваебойная установка ДСЗУ-09 поставляется заказчику законсервированной в соответствии с требованиями ГОСТ 9.014-78 без специальной транспортной упаковки. Изделия, входящие в комплект поставки укладываются в ящики противовесов.

2. Использование по назначению.

2.1. Эксплуатационные ограничения.

2.1.1. К работе на Сваебойной установке ДСЗУ-09 допускаются лица, изучившие настоящую инструкцию, обученные обращению с установкой и прошедшие инструктаж по технике безопасности.

2.1.2. Запрещается включать пневмомолот без его опоры на сваю (на холостом ходу, без нагрузки).

2.1.3. Не допускается подавать давление в пневмосистему установки, превышающее максимально допустимое.

2.1.4. Не допускается эксплуатация установки с пробиванием прослоек плотных грунтов или искусственно упрочненных сцементированных грунтов. А также в зимних условиях при промерзании грунта более 0,3 м. На таких участках забивание свай (стоек) допускается только в предварительно пробуренные скважины.

2.1.5. Не допускается выдергивание забитой стойки (сваи) из грунта пневмоцилиндром.

2.2. Подготовка к использованию.

2.2.1. Объем и последовательность внешнего осмотра.

Перед началом работы убедиться в полной исправности установки:

2.2.1.1. Проверить визуально состояние элементов пневмосистемы, надежность их соединений, целостность гибких шлангов.

2.2.1.2. Проверить наличие конденсата в фильтре-влагоотделителе и при необходимости слить его через сливной кран.

2.2.1.3. Проверить затяжку резьбовых соединений и при необходимости их подтянуть. Особое внимание обратить на крепление пневмомолота, ползушки, направляющих плит шабота.

2.2.1.4. Проверить состояние троса, наличие ограничителей от соскакивания троса с блоков, легкость вращения блоков.

2.2.1.5. Проверить наличие смазки на направляющих поверхностях стойки и штоке цилиндра.

2.2.2. Правила и порядок подготовки к использованию.

2.2.2.1. Повернуть колеса в положение «ПОПЕРЕК» продольный оси установки и закрепить их в таком положении шкворнями. При необходимости колеса закрепить тормозами.

2.2.2.2. Наполнить противовесы песком или мелким гравием.

2.2.2.3. Установить стойку из транспортировочного в рабочее (вертикальное) положение и зафиксировать талрепами и болтовым соединением.

2.2.2.4. Выставить по уровню с помощью талрепов направляющую стойку в строго вертикальное положение, вращением раздвижного винта установить требуемый вылет стойки и закрепить раму стопорами.

2.2.2.5. Все шаровые краны КШ1, КШ2, КШ3 и установить в положение «ЗАКРЫТО».

2.2.2.6. Открыть выпускной кран КШ1 и зацепить чалочным крюком ползушку пневмомолота, расположенную на упоре нижней полустойки. При подтягивании троса для зацепа, шток пневмоцилиндра с подвижным роликом должны легко переместиться вверх. После этого закрыть выпускной кран КШ1.

2.2.2.7. Соединить гибким шлангом сваебойную установку с передвижным компрессором и установить выходное давление сжатого воздуха не более 0,63 мПа (6,3 кгс/см2). Предварительно шланг продуть для удаления песка, пыли и других инородных тел.

2.2.2.8. При эксплуатации сваебойной установки в условиях низких температур допускается перед пуском установки предварительный равномерный прогрев пневмомолота паяльной лампой через сетку от открытого пламени.

2.2.2.9. ВНИМАНИЕ! В целях исключения заклинивания бойка пневмомолота категорически не допускается попадание песка и пыли в воздуховоды, в пневмосистему управления и в полости пневмомолота. При замене шланга, соединяющего влагомаслоотделитель с пневмомолотом, его необходимо предварительно тщательно продуть.

2.3. Использование установки.

2.3.1. Плавно приоткрывая впускной кран КШ2, подать давление воздуха в штоковую полость пневмоцилиндра. Шток с роликом начнет перемещаться вниз, а зацепленная тросом ползушка с пневмомолотом по направляющей стойке начнет перемещаться вверх. Подняв пневмомолот в верхнее положение, закрыть кран КШ2, при этом обратить внимание, что пневмомолот должен оставаться в этом положении.

2.3.2. Установить забиваемую сваю в направляющий кронштейн и, плавно приоткрывая выпускной кран КШ1, опустить пневмомолот на сваю так, чтобы профиль сваи вошел в углубление шабота. Устанавливая пневмомолот на сваю, следует учесть, что ось сваи должна совпадать с осью пневмомолота. Выпускной кран КШ1 оставить в положении «ОТКРЫТО».

2.3.3. Плавным поворотом рукоятки приоткрыть кран КШ3, сжатый воздух начинает поступать в пневмомолот. Поворот рукоятки продолжать до появления бойка по свае.

Установка запущена в работу.

Рис.1(Схема пневмосистемы)

-

проводить замеры отклонений забиваемой сваи от вертикального направления;

-

поправлять и надевать на блок соскочивший трос;

-

подтягивать ослабленные крепежные детали;

-

уменьшать загрузку противовесов;

-

поднимать работающий пневмомолот;

-

использовать пневмоцилиндр установки для выдергивания забитых свай;

-

не допускается натягивать и перегибать рукав пневмомолота

2.3.4. Частота и сила ударов бойка пневмомолота прямо пропорциональна расходу сжатого воздуха (степени открытого крана КШ3). Оптимальная частота ударов 180-240 уд./мин. Первые удары по свае производить при минимальном расходе сжатого воздуха.

2.3.5. При достижении расчетного уровня погружения сваи кран КШ3 закрыть и пневмомолот выключится.

2.3.6. Управляя кранами КШ1 и КШ2, приподнять пневмомолот и установить его на нижний упор.

2.3.7. Во время работы установки запрещается:

2.3.8. Перечень возможных неисправностей и способ их устранения.

Вид неисправности |

Причина |

Способ устранения |

Примечание |

При закрытых кранах КШ1 и КШ2 поднятый в верхнее положение пневмомолот не удерживается и сползает вниз |

Не герметична штоковая полость пневмоцилиндра Не герметичны соединения воздуховодов пневмосистемы цилиндра |

Проверить состояние уплотнительных колец поршня и штока. При необходимости заменить. |

|

При открытом выпускном кране КШ1 пневмомолот плохо опускается и отстает от сваи |

Засорилось нижнее дренажное отверстие пневмоцилиндра |

Прочистить отверстие |

|

Пневмомолот не включается |

Не поступает воздух в пневмомолот |

Проверить воздуховоды к пневмомолоты и исправность шарового крана КШ3 |

|

|

Боек заклинило в корпусе из-за наличия в полости пневмомолота песка и грязи |

Вскрыть пневмомолот, промыть и продуть каналы. При наличии задиров устранить их путем зашлифовки абразивной шкуркой мелких фракций без заглубления в металл детали. |

Проводить работу только в мастерской, соблюдая чистоту деталей при сборке |

Свая забивается с отклонением от вертикали |

Ослабло крепление пневмомолота к ползушке. Ослабло крепление направляющих полозьев. |

Подтянуть резьбовые крепления пневмомолота. |

|

3. Техническое обслуживание.

Правильное обслуживание является одним из основных условий продолжительной работы установки.

Обслуживание должно быть поручено лицу, хорошо изучившему конструкцию и работу установки. Техническое обслуживание заключается в постоянном наблюдении за работой, проверке технического состояния, чистке, смазке и регулировке.

ВНИМАНИЕ! При двухсменном режиме работы обязательно следует сообщать сменщику о техническом состоянии установки.

Техническое обслуживание включает:

- ежедневное техническое обслуживание, выполняемое в течение рабочей смены;

- плановое техническое обслуживание, выполняемое через 250 часов работы.

3.1. Ежедневное техническое обслуживание.

3.1.1. Ежедневное техническое обслуживание выполняется через каждые 7-10 часов работы.

При этом проверяется:

- нет ли посторонних шумов и стуков. При их обнаружении до установления причины и устранения установку не включать;

- нет ли заедания при открывании и закрывании шаровых кранов;

- нет ли утечки сжатого воздуха через соединения трубопроводов и шлангов. При обнаружении утечки устранить ее.

Провести мероприятия:

- слить конденсат из фильтра-влгоотделителя;

- очистить установку от пыли и грязи;

- проверить состояние крепежных соединений;

- смазать наружные трущиеся части установки.

3.2. Плановое техническое обслуживание.

3.2.1. Плановое техническое обслуживание необходимо выполнять через каждые 250 часов работы. В него входят все операции ежедневного обслуживания и дополнительно проверяют:

- крепление элементов конструкции;

- герметичность пневмошлангов и соединений, а также очищают колбу фильтра влагоотделителя;

- степень износа элементов конструкции установки: троса, уплотнений пневмоцилиндра, шабота, бойка пневмомолота, резьбовых стяжек талрепов, стопорных винтов;

- состояние сварных соединений.

3.3. Указания по смазке.

- Смазке подвергаются поверхности установки подверженные трению:

- шток пневмоцилиндра

- направляющая стойка, по которой движется ползушка пневмомолота;

- трос и оси блоков;

- винты и гайки талрепов;

- подшипники колес;

- винт раздвижного устройства;

- Применяемая смазка типа солидол ГОСТ 1033-79.

4. Транспортировка и хранение.

- Транспортировку установки по автодороге осуществлять только при опущенной стойке и закреплении установки на платформе с помощью растяжек.

- Консервация установки соответствует требованиям ГОСТ 9.014-78, вариант защиты ВЗ-1.

- При длительном хранении после эксплуатации все детали и механизмы подлежат консервации.

- Консервацию производить в следующем порядке:

- открыть сливное отверстие в фильтре-влагоотделителе и удалить конденсат;

- продуть всю пневмосистему сжатым воздухом;

- смазать все наружные поверхности, имеющие гальванические покрытия.

- Установку следует хранить в закрытых помещениях без искусственного регулирования климатических условий при температуре от +40°С до -40°С и относительной влажности до 80% (влажность для +20°С).

Контактная информация:

Новости:

16.09.2009

Выпуск новой сваебойной установки KD max.

Наша производственная компания выпустила новую сваебойную установку под названием KD max, которая может забивать стойки длиной до 2900 мм, а также разработан и установлен новый более мощный пневмомолот, который увеличивает энергию удара на 60-70%.

10.08.2009

Снижение цен на все сваебойные установки в связи с Мировым Кризисом.

Внимание! В связи с Мировым Финансовым Кризисом (МФК) ТОЛЬКО наша производственная компания снизила цены на все сваебойные установки: ДСЗУ-09, KD max, ППМ 3.5, ППМ 3.0 и ПМП 6262. Звоните и заказывайте наши сваебойки по необычайно низким ценам!

5.04.2009

Началась новая разработка сваебойного копра KD max.

Наша компания "МДН-Пром" изучая потребности заказчиков, начала разработку новой сваебойной установки, которая будет называться "KD max". В разработку этой сваебойки с помощью наших специалистов будет входить гораздо более мощный пневмомолот и удлинение стрелы сваебойки для забивания стоек дорожного ограждения более чем 2500 мм.

07.03.2009

В серийное производство вышла новая сваебойная установка ДСЗУ-09.

Специалистами компании ООО "МДН-Пром" в марте 2009 года была разработана Новая сваебойная установка ДСЗУ-09, которая преимущественно опережает такие сваебойки как: ППМ 3.0 и ППМ 3.5, длина забиваемых свай составляет до 2500 м., а также некоторые улучшения, которые были установлены на сваебойном копре ДСЗУ-09, вы можете почитать тут.

13.11.2008

Наши специалисты начали разработку новой сваебойки под названием ДСЗУ-09 (Дорожная СваеЗабивная Установка 2009).

Изучая различные потребности заказчика, наша компания, стремясь к лучшему и всегда модифицируя сваебойные установки, мы начали разработку нового сваебойного копра, который по нашим расчетам выйдет в начале 2009 года. И если новая сваебойная установка пройдет все испытания, то выйдет в серийного производство. Ожидаемое название копра ДСЗУ-09.